随着国民经济的快速发展,煤炭资源在社会经济发展中的地位和作用依然不可低估,目前国内无烟煤等优质煤炭资源已被充分利用,拓展空间有限。而在我国拥有众多的(煤泥、褐煤、长焰煤等)低阶煤资源得不到有效利用,顺应绿色发展、能源革命的需求,如何提高低阶煤的利用率和附加值, 加快推进低阶煤相关加工生产技术装备的研制开发与应用已刻不容缓。

(5)干燥后的褐煤,煤的组成和结构发生变化,由软煤转化成硬煤,不易风化,不易返潮吸水。

HGL系列缓冲给料机是针对物料粘度大、入料过程沾粘、堵料、断料、给料不均匀,且物料落料时对给料设备冲击大,物料中含有石块等杂质时极易造成给料机损坏等问题研制开发的新型给料系统。该缓冲给料机的设计充分考虑了物料的性质,给料机采用上层刮板刮料,具有负荷小给料均匀的特点,给料机前部有可调节给料口大小的闸板,且采用变频调速控制电机转速,确保给料量均匀。

HGL系列缓冲给料机具有以下显著特点:

1、缓冲煤斗内设置独特的打散装置,可将物料打散,彻底解决物料沾粘、堵塞等问题;

2、上层刮板入料方式可有效缓解给料系统落料时产生的冲击力,杜绝了上下两层链条对物料的反复搅动,大大降低了缓冲给料机的运行负荷;

3、给料机采用变频调速控制,可根据系统运行情况随时调节给料量大小,并且节省大量电能。

4、给料机结构紧凑,平稳可靠;

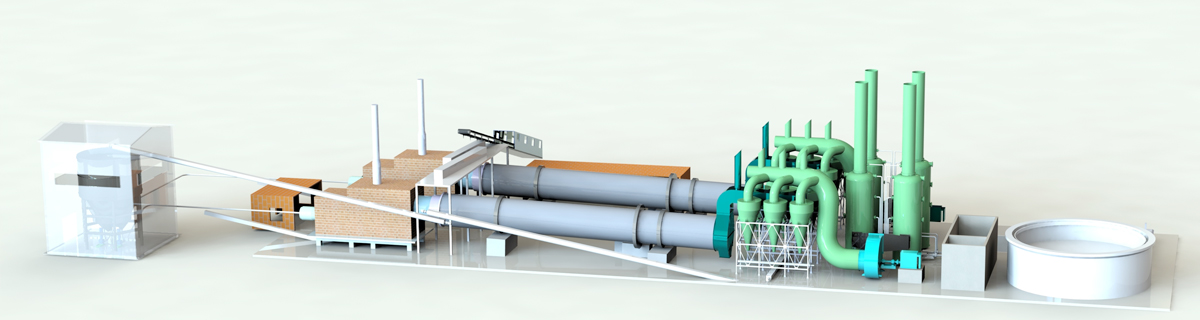

煤泥干燥燃烧供热子系统采用小鳞片炉排,具有结构紧凑、通风性能好、运行平稳可靠、操作简单等特点。

RFL系列燃烧炉主要技术特点有:

a、使用范围广,对煤质、发热量、粒度和水分等有较强的适用性;

b、操作简单,维修量小,给煤、燃烧、排渣均实现机械化;

c、闷火方便、升温快,与干燥系统配套性强;

d、设有降尘室,进入干燥机的灰尘量少,减少产品增灰;

e、设有短路烟囱,紧急情况打开烟囱闸门,排出多余的热气。

褐煤干燥燃烧供热子系统主要设备为我公司自主研发的MFL系列煤粉热风炉,煤粉热风炉采用干燥过程中环保除尘子系统收集的煤粉尘作为燃料,燃烧设备采用拥有自主知识产权的旋流煤粉燃烧器,煤粉热风炉具有自动化程度高、结构紧凑、通风性能好、运行平稳可靠、操作简单、燃尽率高、节约燃煤等特点:

(1)高科技技术:国内独有煤粉热风炉成套专利技术。

(2)自动化程度高:配备火焰检测、烟氧检测及全自动智能监控系统,热风炉运行实现自动控制与调节、参数连续自动采集、故障报警及安全联锁保护等,安全性高,无需专门司炉工即可操控。

(3)严格采用了高可靠程序点火控制器,防止炉内点火爆燃及完成熄火联锁保护,点火过程仅需一分钟,即开即停,无“焖火”过程。 (4)工作环境好:制粉、运输及燃烧运行均为全密闭专业化作业,无粉尘跑冒;

(5)运行成本低、节能显著:煤粉燃烧充分、燃尽率高达99%、专用煤粉热风炉换热效果好,效率高,比传统燃煤热风炉节煤30--50%。可采用干燥过程产生的末精煤粉作为燃料,极大降低了燃料成本。

(6)节约用地:锅炉系统取消了传统的堆煤场和灰场,设备紧凑,所以占地面积少。

TMG系列高效节能滚筒干燥机是在NXG型滚筒干燥机的基础上开发研制而成的。单机处理能力从10-200t/h,筒体直径从1.5m-4.2m,长度从8m至38m,共12个系列60多种规格,可根据不同用户的要求和物料的性质定制。

干燥机的设计充分考虑了干燥入料的性质,在筒体内部结构上做了特殊设计,不仅提高了热效率,而且有效避免了煤泥在干燥机内的沾粘和过干燥现象。

其结构特点是沿轴向分六个区间,

第一区间为大倾角导料板;

第二区间为倾斜扬料板;

第三区间为活动蓖条式翼板;

第四区间为带清扫装置的圆弧型扬料板;

第五区间为带有自动清扫装置的圆弧形蓖条式扬料板;

第六区间为无扬料板区,以控制粉尘飞扬。

环保除尘系统采用三级除尘并进行脱硫,干燥过程完成质热交换后产生的废气在引风机负压的作用下,进入环保除尘系统。

第一级除尘:采用旋风除尘器,回收废气中的粗颗粒粉尘,旋风除尘器的除尘效率为70%以上;

第二级除尘:脱硫塔脱硫,同时也进一步除尘,烟气经过脱硫塔脱硫后,颗粒物排放浓度能达到50mg/m3,SO2浓度能降至100mg/m3以下;

第三级除尘:脱硫后的烟气经过设置在脱硫塔顶部的湿式电除尘器去除超细颗粒粉尘,颗粒物排放浓度可以达到5mg/m3,达到超低排放标准,完全满足GB13271-2014《锅炉大气污染物排放标准》,彻底解决干燥系统环保排放问题。

GZN-1型干燥测控制系统采用德国西门子公司先进的可编程控制器(PLC)为控制核心,以专业工业计算机为人机接口与西门子上位机构成先进的智能控制系统,配以亮度液晶显示屏,在干燥系统多点设置温度、压力传感器,对干燥统运参数实时检测与自功调节。

测控系统特点

1.系统运行可靠、适应能力强;

2.维护方便、操作简单

3.系统操作、控制功能均由软件实现,系统参数可根据控制对象变化灵活地进行修改;

4.参数超限、故障报警,事故紧急停车。